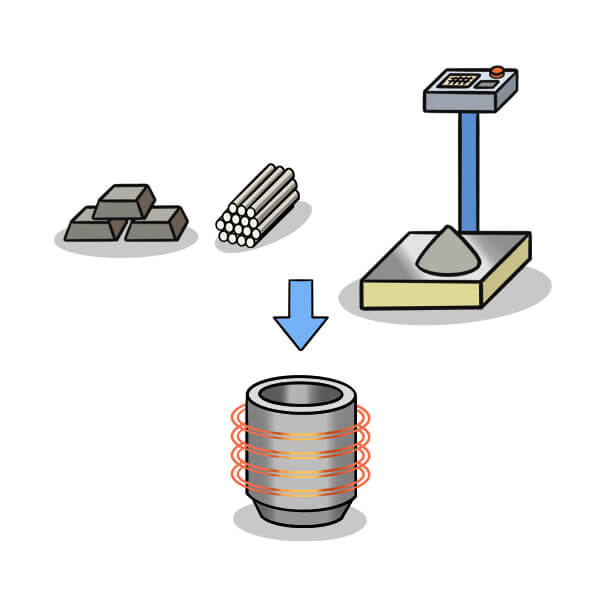

L'imant de neodimi sinteritzat es prepara mitjançant la fusió de les matèries primeres al buit o en una atmosfera inert en un forn de fusió per inducció, després es processa a la roda de cinta i es refreda per formar una tira d'aliatge Nd-Fe-B. Les tires d'aliatge es polveritzan per formar una pols fina amb diverses micres de diàmetre. La pols fina es compacta posteriorment en un camp magnètic d'orientació i es sinteritza en cossos densos. A continuació, els cossos es mecanitzen a les formes específiques, es tracten la superfície i es magnetitzen.

Pesatge

El pes de la matèria primera qualificada està directament relacionat amb la precisió de la composició de l'imant. La puresa o matèria primera i l'estabilitat de la composició química és la base de la qualitat del producte. L'imant de neodimi sinteritzat normalment selecciona un aliatge de terres rares com el mischmetal Praseodimi-Neodimi Pr-Nd, el mischmetal Lanthanum-Cerium La-Ce i l'aliatge Dysprosium Iron Dy-Fe com a material per raons de cost. L'element d'alt punt de fusió bor, molibdè o niobi s'afegeix en ferroaliatge. La capa d'òxid, la inclusió, l'òxid i la brutícia de la superfície de la matèria primera s'han d'eliminar mitjançant una màquina de microgranatge. A més, la matèria primera ha de tenir una mida adequada per complir l'eficiència en el procés de fusió posterior. El neodimi té una pressió de vapor baixa i propietats químiques actives, llavors el metall de terres rares té un cert grau de pèrdua de volatilització i pèrdua d'oxidació durant el procés de fusió, per tant, el procés de pesatge de l'imant de neodimi sinteritzat hauria de considerar afegir metalls de terres rares addicionals per garantir la precisió de la composició de l'imant.

Fusió i fosa en tires

La fusió i la fosa de tires són crucials per a la composició, l'estat cristal·lí i la distribució de la fase, de manera que afecten el procés posterior i el rendiment magnètic. La matèria primera s'escalfa a l'estat fos mitjançant la fusió per inducció de freqüència mitjana i baixa sota un buit o una atmosfera inert. La fosa es pot processar quan la fusió d'aliatge es va adonar de l'homogeneïtzació, l'escapament i l'escòria. Una bona microestructura de lingot de fosa ha de tenir un cristall columnar ben crescut i de mida fina, després la fase rica en Nd s'ha de distribuir al llarg del límit del gra. A més, la microestructura del lingot fos ha d'estar lliure de fase -Fe. El diagrama de fases Re-Fe indica que l'aliatge ternari de terres rares és inevitable per produir la fase -Fe durant el refredament lent. Les propietats magnètiques suaus a temperatura ambient de la fase -Fe danyaran greument el rendiment magnètic de l'imant, per la qual cosa s'han d'inhibir amb un refredament ràpid. Per tal de satisfer l'efecte de refredament ràpid desitjat per inhibir la producció de fase -Fe, Showa Denko KK, va desenvolupar la tecnologia Strip Casting i aviat es va convertir en una tecnologia habitual dins de la indústria. La distribució uniforme de la fase rica en Nd i l'efecte inhibidor de la fase -Fe poden reduir eficaçment el contingut total de terres rares que són favorables per fabricar imants d'alt rendiment i reducció de costos.

Decrepitació d'hidrogen

El comportament d'hidrogenació de metalls de terres rares, aliatges o compostos intermetàl·lics i les propietats fisicoquímiques de l'hidrur sempre han estat el problema important en l'aplicació de terres rares. El lingot d'aliatge Nd-Fe-B també presenta una tendència a la hidrogenació molt forta. Els àtoms d'hidrogen entren al lloc intersticial entre la fase principal del compost intermetàl·lic i la fase límit de gra rica en Nd i es formen un compost intersticial. Aleshores la distància interatòmica va augmentar i el volum de la xarxa es va expandir. La tensió interna resultant produirà esquerdes del límit del gra (fractura intergranular), fractura del cristall (fractura transcristal·lina) o fractura dúctil. Aquestes decrepitacions vénen amb crepitacions i, per tant, es coneixen com a decrepitació d'hidrogen. El procés de decrepitació d'hidrogen de l'imant de neodimi sinteritzat també es fa referència com a procés HD. L'esquerdament del límit del gra i la fractura del cristall que es van generar en el procés de decrepitació d'hidrogen van fer que la pols de curs Nd-Fe-B fos molt fràgil i molt avantatjosa per al procés de mòlta per raig posterior. A més de millorar l'eficiència del procés de mòlta per raig, el procés de decrepitació d'hidrogen també és favorable per ajustar la mida mitjana de la pols fina.

Fresat a raig

El fresat a raig ha demostrat ser la solució més pràctica i eficient en el procés de pols. Fresat a raig utilitzant un raig d'alta velocitat de gas inert per accelerar la pols gruixuda a velocitat supersònica i impactar la pols entre si. L'objectiu bàsic del procés de pols és buscar la mida mitjana de partícula i la distribució de la mida de partícula adequada. La diferència de les característiques anteriors presenta diferents característiques a les escales macroscòpiques que afecten directament l'ompliment de pols, l'orientació, la compactació, el desemmotllament i la microestructura generada en el procés de sinterització, i després influeixen sensiblement en el rendiment magnètic, les propietats mecàniques, la termoelectricitat i l'estabilitat química de l'imant de neodimi sinteritzat. La microestructura ideal és un gra de fase principal fi i uniforme envoltat de fase addicional llisa i fina. A més, la direcció de magnetització fàcil del gra de la fase principal s'ha de disposar al llarg de la direcció d'orientació el més coherent possible. Els buits, els grans grans o la fase magnètica suau provocaran una reducció significativa de la coercivitat intrínseca. La remanència i la quadratura de la corba de desmagnetització disminuiran simultàniament mentre que la direcció de magnetització fàcil del gra es desvia de la direcció d'orientació. Per tant, els aliatges s'han de polveritzar fins a la partícula d'un sol cristall que oscil·la entre 3 i 5 micres de diàmetre.

Compactació

La compactació de l'orientació del camp magnètic es refereix a utilitzar la interacció entre la pols magnètica i el camp magnètic extern per alinear la pols al llarg de la direcció de magnetització fàcil i fer-la coherent amb la direcció de magnetització final. La compactació d'orientació del camp magnètic és el camí més comú per fabricar imant anisòtrop. L'aliatge Nd-Fe-B s'ha triturat a la partícula d'un sol cristall en el procés anterior de mòlta per raig. La partícula d'un sol cristall és una anisotropia uniaxial i cadascuna d'elles només té una direcció de magnetització fàcil. La pols magnètica es transformarà en un domini únic des de múltiples dominis sota l'acció del camp magnètic extern després d'omplir-se amb el motlle, després ajustarà la seva fàcil direcció de magnetització de l'eix c per ser coherent amb la direcció del camp magnètic extern mitjançant la rotació o el moviment. L'eix C de la pols d'aliatge va conservar bàsicament el seu estat de disposició durant el procés de compactació. Les peces compactades haurien de procedir al tractament de desmagnetització abans de desemmotllar-les. L'índex més important del procés de compactació és el grau d'orientació. El grau d'orientació dels imants de neodimi sinteritzats està determinat per diversos factors, com ara la força del camp magnètic d'orientació, la mida de les partícules, la densitat aparent, el mètode de compactació, la pressió de compactació, etc.

Sinterització

La densitat de la peça compactada pot assolir més del 95% de la densitat teòrica després del procés de sinterització processat sota buit elevat o atmosfera inert pura. Per tant, els buits de l'imant de neodimi sinteritzat es tanquen, cosa que garanteix la uniformitat de la densitat del flux magnètic i l'estabilitat química. Atès que les propietats magnètiques permanents dels imants de neodimi sinteritzats estan estretament relacionades amb la seva pròpia microestructura, el tractament tèrmic després del procés de sinterització també és fonamental per ajustar el rendiment magnètic, especialment la coercivitat intrínseca. La fase límit de gra rica en Nd serveix com a fase líquida que pot promoure la reacció de sinterització i restaurar els defectes superficials del gra de la fase principal. La temperatura de sinterització de l'imant de neodimi oscil·la habitualment entre 1050 i 1180 graus centígrads. Una temperatura excessiva conduirà al creixement del gra i disminuirà la coercivitat intrínseca. Per obtenir una coercivitat intrínseca ideal, la quadratura de la corba de desmagnetització i la pèrdua irreversible d'alta temperatura, l'imant de neodimi sinteritzat normalment necessita processar un tractament tèrmic de temperat en dues etapes a 900 i 500 graus centígrads.

Mecanitzat

A més de la forma regular amb mida moderada, l'imant de neodimi sinteritzat és difícil d'aconseguir directament la forma i la precisió dimensional requerides alhora a causa de les limitacions tècniques en el procés de compactació d'orientació del camp magnètic, per tant, el mecanitzat és un procés inevitable per a l'imant de neodimi sinteritzat. . Com a material típic de cermet, l'imant de neodimi sinteritzat és considerablement dur i fràgil, llavors només hi ha tall, perforació i mòlta que es poden aplicar al seu procés de mecanitzat entre la tecnologia de mecanitzat convencional. El tall de fulla normalment utilitza fulla recoberta de diamant o de CBN. El tall de filferro i el tall per làser s'adapten bé al mecanitzat d'imants de forma especial, però mentrestant acusats de baixa eficiència de producció i alt cost de processament. El procés de perforació de l'imant de neodimi sinteritzat s'adopta principalment amb diamant i làser. Cal seleccionar el procés de trepanatge quan el forat interior de l'imant de l'anell sigui superior a 4 mm. Com a subproducte del procés de trepanatge, el nucli trepanat es pot utilitzar per fabricar un altre imant més petit adequat i, per tant, millorar significativament la relació d'utilització del material. La mola per a la mòlta de còpia es produeix a partir de la superfície de mòlta.

Tractament de superfícies

El tractament de protecció superficial és un procediment necessari per a l'imant de neodimi, especialment l'imant de neodimi sinteritzat. L'imant de neodimi sinteritzat posseeix una microestructura multifàsica i consta de Nd2Fe14Fase principal B, fase rica en Nd i fase rica en B. La fase rica en Nd presenta una tendència a l'oxidació molt forta i constituirà la bateria primària amb la fase principal en ambient humit. Una petita quantitat d'elements substitutius és capaç de millorar l'estabilitat química dels imants, però té el preu del rendiment magnètic. Per tant, la protecció de l'imant de neodimi sinteritzat està dirigida principalment a la seva superfície. El tractament superficial de l'imant de neodimi sinteritzat es pot classificar en procés humit i procés sec. El procés humit es refereix als imants que es processen tractament de protecció superficial en aigua pura o solució. El procés humit inclou fosfat, galvanoplastia, galvanoplastia, electroforesi, recobriment per polvorització i recobriment per immersió. El procés sec es refereix als imants que es processen el tractament de protecció de la superfície mitjançant un procés físic o químic sense contacte amb la solució. El procés sec generalment conté deposició física de vapor (PVD) i deposició química de vapor (CVD).

Magnetització

La majoria dels imants permanents es magnetitzen abans abans de servir per a les aplicacions previstes. El procés de magnetització es refereix a aplicar un camp magnètic al llarg de la direcció d'orientació de l'imant permanent i aconseguir la saturació tècnica amb l'augment de la força del camp magnètic extern. Cada tipus de material magnètic permanent necessita una intensitat de camp magnètic diferent per complir la saturació tècnica en la direcció de magnetització. La remanència i la coercivitat intrínseca seran inferiors als seus valors deguts, tret que la intensitat del camp magnètic extern sigui inferior al camp magnètic de saturació tècnica. L'imant permanent es pot dividir en tipus isotròpic i tipus anisòtrop segons si té una direcció de magnetització fàcil o no. Com a imant anisòtrop amb una alta coercivitat intrínseca, l'imant de neodimi sinteritzat s'ha de magnetitzar mitjançant la magnetització d'impuls. El condensador es carregarà després de la rectificació i, a continuació, l'energia elèctrica en la descàrrega instantània del condensador al dispositiu de magnetització. L'aparell de magnetització pot generar el camp magnètic polsat durant el fort corrent instantani a través d'ell. Per tant, l'imant permanent a la bobina serà magnetitzat. Hi ha diversos patrons de magnetització que es poden aconseguir amb l'imant de neodimi sinteritzat sempre que no entren en conflicte amb la seva direcció d'orientació.